| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Льем под давлениемSummary: Метод литья полимерных изделий под давлением воплощен в конструкции наиболее совершенных, высокопроизводительных и высокоточных машин — термопластавтоматов (ТПА).

Метод литья полимерных изделий под давлением воплощен в конструкции наиболее совершенных, высокопроизводительных и высокоточных машин — термопластавтоматов (ТПА).

Основанный на современных достижениях высоких технологий и научно-технического прогресса метод литья полимерных изделий под давлением воплощен в конструкции наиболее совершенных, высокопроизводительных и высокоточных машин — термопластавтоматов (ТПА). Изготовление литой тары и других изделий практически любой конфигурации из термопластичных полимерных гранул методом литья под давлением заключается в нагревании полимеров до расплавленного состояния с последующим впрыском его под большим давлением в охлажденную пресс-форму. Основные операции процесса выполняются в следующей последовательности:

К параметрам технологического процесса предъявляются очень жесткие требования, так как малейшие отклонения температуры расплава, формы, давления впрыска, усилия смыкания формы, продолжительности выдержки и других могут привести к неприятным последствиям, что обуславливает чрезвычайно высокие требования к конструкции узлов ТПА и к строгому согласованию их взаимодействия.

К основным узлам и блокам ТПА относятся: блок пластификации и впрыска расплава, пресс-форма с литниковой системой, узел смыкания пресс-формы с гидравлической системой, механизм выталкивателя с устройством для извлечения готовых изделий, блок автоматического контроля и

управления, защитные устройства. Блок пластификации и впрыска представляет собой одно- или двухцилиндровый экструдер с гидравлическим или электрическим приводом, комплектуемый цилиндрами и шнеками нескольких диаметров.

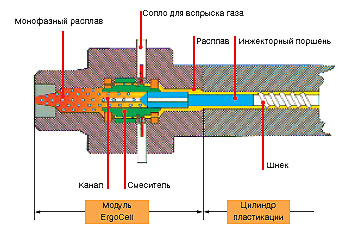

Рисунок 1. Смешивающий модуль ErgoCeLLВпрыск расплава в пресс-форму выполняется автоматически при помощи сопла с игольчатым клапаном. Высокие скорость и давление впрыска обеспечивают быстрое, за сотни долей секунд, заполнение формы. Гидравлическая система узла смыкания состоит из силовых гидроцилиндров перемещения подвижной плиты с полуформой, смыкания пресс-форм и удержания ее в замкнутом состоянии. Усилие смыкания пресс-формы, создаваемое гидроприводом, увеличивается коленно-рычажным механизмом, который выполняет и запирает пресс-формы. Гидравлическая система и механизм запирания должны практически полностью исключить возможные деформации пресс-формы.

Механизм выталкивания готовых изделий из пресс-формы обычно выполняется в виде автономного гидропривода выталкивающих стержней. Блок управления — это микропроцессорная система контроля и регулирования точности позиционирования при помощи сервоклапанов, скорости, давления и температуры ПИД-регуляторами, действующими по принципу обратной связи со временем срабатывания в миллисекундах.

Система включает микропроцессор, командное устройство, программное обеспечение, цветной экран, запоминающее устройство технологических параметров, счетчики рабочих циклов. Защитные устройства выполняют функцию электрической, механической и гидравлической блокировки, защиты пространства узла смыкания и перед соплом с помощью подвижных прозрачных экранов. Применяется контроль и сигнализация неисполнения впрыска, выталкивания изделий, загрязненности фильтра, уровня масла в баке.

В зависимости от назначения ТПА сильно различаются размерами, мощностью и конструктивным исполнением основных узлов. Малогабаритные вертикальные, для изготовления колпачков, пробок, преформ и других мелких изделий могут иметь собственную массу 0,5 т. Мощные, супергабаритные ТПА, предназначенные для производства транспортной тары, ящичных поддонов, контейнеров, кузовов автомобилей отличаются собственной массой 300 т и размерами с двухэтажный дачный коттедж. Конструкция, технический уровень, конкурентоспособность ТПА характеризуется очень большим числом конструктивных, технологических, техноэкономических, эксплуатационных и других показателей автомата и его отдельных частей.

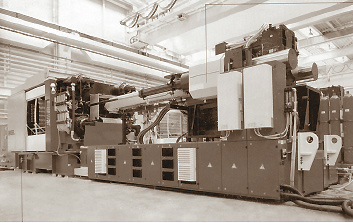

Сейчас функциональные возможности новых ТПА значительно расширены, они применимы для изготовления литых изделий не только из термопластичных полимеров, но и из реактопластов, эластомеров, многокомпонентных материалов с цветной окраской и рядом других технологических новшеств. В новых аппаратах стала более широко применяться технология микросотового вспенивания — MuCeLL. При этом нужно отметить, что компанией Demad Ergotech запатентована технология ErgoCeLL, суть которой состоит в применении специального модуля (рис. 1) с аксиально- расположенными компонентами.

Рисунок 2. ТПА серии Hylectric с роботом TracerМодуль предназначен для дозирования и смешивания газа с расплавом. Основные элементы модуля: инжекционный плунжер, смеситель и сопло для впрыска газа точечным способом. Инжекция газа в обычный расплав и его распределение в расплаве в виде пузырьков приводит к сокращению массы изделия, уменьшению усадочных раковин и внутренних дефектов.

При этом уменьшается время цикла, может быть снижена температура плавления и уменьшено усилие смыкания. Литье с применением метода вспенивания легких и прочных лотков, корзин, ящиков, контейнеров может явиться серьезным аргументом в пользу многоразовой групповой, транспортной и другой упаковки.

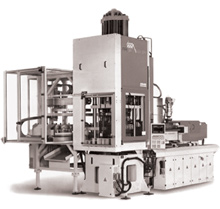

Поговорим о лидерахТранснациональная компания Husky (США), впервые в мире создавшая самый мощный термопластавтомат с усилием запирания 8000 тонн, выпустила новый современный ряд ТПА серии Tracer (рис. 2) с рабочим усилием от 1200 до 10000 кН, отличающихся более высокой, на 15–30%,

производительностью по сравнению с другими машинами. Увеличенное расстояние между колоннами позволило устанавливать большее количество гнезд. Использование плит специальной конструкции обеспечило более равномерное распределение усилия зажима по всей лицевой поверхности пресс-формы, уменьшение размеров узла, уменьшение на 50% рабочего усилия по сравнению с машинами конкурирующих фирм, что, в свою очередь, увеличивает срок эксплуатации пресс-форм в 12 раз.

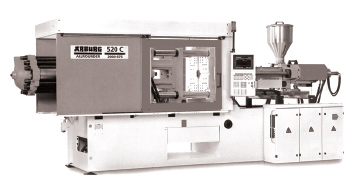

Рисунок 3. ТПА серии Allrounder C модель 520СВ конструкции ТПА Hylectric применены поворотные плиты, сервопривод двухступенчатого впрыска, впрыск нескольких материалов, системы Tandem, позволяющие одновременно использовать две обычные пресс-формы, что почти удваивает производительность машин и на 40% уменьшает занимаемую площадь. Система управления Polaris с реакцией на возмущение в пределах миллисекунды, высокоэффективные сервоклапаны, дистанционная диагностика обеспечивают высокое качество изделий и сокращение простоев оборудования. Встроенный робот Tracer для выгрузки изделий, обеспечивающий полную автоматизацию ТПА, оборудован датчиками положения сервоприводов рабочих органов, оптико-волоконными системами. Система управления Polaris объединяет функции машины и робота в одном интерфейсе. Предусмотрено 3 размера роботов и 3 возможные конфигурации их монтажа на автомате.

Большую программу выпуска ТПА серии Allrounder с мультипроцессорной системой управления Selogica, насчитывающую несколько десятков моделей, осуществляет германская компания Arburg. Серия основана на использовании универсального модульного принципа машин и управления. Новые универсальные машины серии Allrounder C (рис. 3) широко применимы за счет богатой серийной комплектации, дополняемой многими опционными возможностями, обеспечивающими литье термопластов, многокомпонентное, силикона, эластомеров и термореактивных полимеров. Все узлы автомата, включая станину, гидросистему и систему управления, отличаются значительными усовершенствованиями. Жесткая сварная станина из листовой стали установлена на резиново-металических виброопорах.

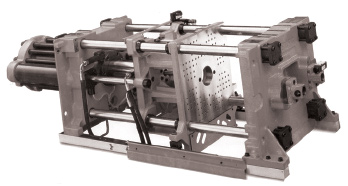

Рисунок 4. Узел смыканияГидравлический привод состоит из главного насоса и опционного насоса высокого давления. Узел смыкания (рис. 4) позволяет выполнять особо точные рабочие перемещения и гарантирует абсолютно точную параллельность плит смыкания за счет жесткого неподвижного соединения прочной плиты смыкания со станиной длинной опорной поверхностью. Точность и жесткость обеспечиваются и коробчатой конструкцией подвижной плиты.

Система управления Selogica с 32-битовым мультипроцессором полностью обеспечивает надежность управления комплексными машинными технологическими процессами. Высокая скорость отзыва в ТПА марки BOY достигается с помощью аппаратных компараторов (без использования аппаратных компараторов в цикле программы время реакции может изменяться от 0,1 до 1 мс, что означает колебания объема впрыска от 0,01 до 0,1 см3; при использовании компараторов – время реакции составляет 0,1 мс, что означает колебания объема впрыска всего лишь 0,01 см3).

К достижениям компании относится, например, то, что на ТПА BOY 12 A (усилие смыкания 129 кН) с 2-х гнездовой пресс-формой налажено прецезионное производство миниатюрных шестеренок с весом деталей порядка 0,0009 гр. Узел пластикации диаметром 12 мм точно дозирует впрыск предельно малого объема до 0,09 см3, поддерживая при этом очень высокое качество литья. Или то, что сервоэлектрический привод шнека (для BOY 12A/22A/35A/55A/90A) позволяет проводить снятие показаний даже в тот момент, когда форма открывается и происходит выемка детали из пресс-формы.

Австрийская компания «Энгель» производит и предлагает на рынке несколько серий ТПА различного назначения: серия Виктории и Эмоушен — малые и средние; Дуо и Классик — большие; Комбимельт, Инсерт, Эластик, Мак ПЭМ — специального назначения для изготовления изделий из многокомпонентных и многоцветных материалов, резины, ПЭТ-преформ и других, а также роботы и специализированные системы управления.

Термопластавтомат Энгель Дуо с усилием смыкания от 6500 до 55000 кН предназначен для литья ящиков, ящичных поддонов, контейнеров и других крупногабаритных изделий (рис 5). Автомат оборудован двумя независимыми узлами впрыска, которые могут работать параллельно в две формы,и линейным роботом Энгель ERC 83/0–CL. Специализированная система управления Энгель CC100 с технологическим программным управлением Энгель Майкрпласт для измерения, регистрации, визуализации параметров, самообучающаяся регулировка температуры полностью контролирует и регулирует технологические процессы.

Предусмотрена возможность выбора из 25 языков для вывода текста на монитор. Энгель Классик — классическая конструкция ТПА для усилий замыкания от 3500 до 9000 кН. Имеет узел смыкания с тремя плитами и пятиточечным двойным коленчатым рычагом. Регулировка процессов впрыска, давления подпора и выдержки под давлением осуществляется автоматически сервоклапаном. Для изготовления изделий из высоковязких материалов применяется электрический привод шнека. Робот Энгель ERG автоматизирует операции до и после процесса отлива. Перед отливкой это закладка заготовок в форму, после отливки — съем готовых изделий и передача их на дальнейшую обработку.

Рисунок 5. ТПА серии Энгель ДуоРоботы оснащены сервоприводом, скорость перемещения 3 м/сек при полезной нагрузке до 80 кг. Общеизвестное швейцарское качество и точность работы — отличительные признаки фирмы Netstal Maschinen AE, традиционного изготовителя высококачественных высокопроизводительных термопластавтоматов серии Syn Ergy, что означает соединение сильных сторон. Пять сильных сторон или преимуществ Syn Ergy — это скорость, точность, надежность, удобство в эксплуатации, экономичность. Быстрая серия Syn Ergy гарантирует короткое время цикла за счет ускоренного выполнения рабочих операций, параллельного выполнения отдельных процессов, микропроцессорной системы управления и других мер. Прецизионная концепция Syn Ergy означает высокую точность воспроизведения параметров процесса, интеллектуальную систему управления SYCAP, применение прецизионных сенсоров, точное регулирование температуры с помощью современной системы DSP.

Надежная, рассчитанная на длительный срок службы, конструкция Syn Ergy — это эффективный контроль всех компонентов и узлов, надежная механическая конструкция и прочная рама, испытанная в самых жестких условиях система управления DSP. Удобная в эксплуатации Syn Ergy — это надежное и простое обслуживание, эргономическое расположение всех элементов, хороший доступ в зону размещения форм и т. д. Экономическая концепция обеспечивается четырьмя другими преимуществами, создающими максимальный экономический эффект.

Рисунок 6.Вертикальная ТПА серии FK-DSКонцепция Syn Ergy воплощена в широкой гамме ТПА серии Syn Ergy с усилием запирания от 600 до 6000 кН. PO YUEN (Гонконг), одна из ведущих машиностроительных компаний среди предприятий Юго-восточной Азии, производит и поставляет термопластавтоматы различных серий с усилием смыкания от 50 до 4000 тонн и более (по специальному заказу):

Южнокорейская корпорация LG Cable ltd (LS Cable), хорошо известная в России по представленным на российском рынке ТПА серии LGH и JD, продолжает развивать и усовершенствовать их на основе достижений высоких технологий. Компанией выпущены: более мощная и во многом уникальная серия LDH-M, как результат технологической революции — серия LGH-D и высокоскоростная экономичная серия LGE. В ТПА этих серий воплощены последние достижения науки и техники, выразившиеся в максимальной производительности при отличном качестве продукции, низких энергозатратах, высокой надежности, простоте управления и обслуживания, современном элегантном дизайне, модульной конструкции с большим числом вариаций. За счет совмещения операций, высокоскоростного впрыска и других мероприятий достигнуто существенное сокращение времени цикла. Высокое качество изделий обеспечивает простой, надежный и высокоточный запорный механизм прямого действия и плиты повышенной прочности. Увеличенное расстояние между колоннами и достаточный ход подвижной плиты позволяет использовать пресс-формы различных размеров и упрощает их обслуживание. Изделия легко удаляются из формы сжатым воздухом. Контроллер закрытого типа HJCOM с цветным дисплеем обеспечивает самонастраиваемый ПИД-контроль скорости и давления впрыска, температуры ствола и статический анализ по 10 параметров. Заслуженным признанием и спросом пользуются гидромеханические супергабаритные термопластавтоматы серии JD–HM.

Рисунок 7. ТПА серии Preliner 570–120V для изготовления преформКитайские фирмы Haitian, Fomtec, Haitai, Elite и другие предлагают очень большой выбор ТПА от малых, с объемом впрыска несколько см3 и собственной массой около 0,5 т., до супермощных и супергабаритных, с объемом впрыска более 55000 см3 и собственной массой 300 т.

Представляет интерес широкий модельный ряд вертикальных ТПА серии F, FT, FC, и FK компании Fomtec, например, вертикальный автомат серии FK (рис. 6) с усилием запирания от 90 до 210 тонн.

Вертикальный узел смыкания состоит из 2-х скользящих плит-столиков с регулируемым гидроприводом. Узел впрыска расположен горизонтально. Надежность и удобство работы позволяет увеличить производительность по сравнению с другими машинами этого класса. Тайваньская компания Cybertech ltd, один из наиболее опытных и известных производителей ТПА, производит широкий модельный ряд машин с усилием смыкания от 80 до 3600 тонн и объемом впрыска от 92 до 58000 см3. В числе специальных машин выпускаются ТПА многофункциональных серий CDC, CDCS, C3GH для цветного литья с усилием смыкания от 160 до 1500 тонн.

ТПА этой серии оснащены интеллектуальной компьютерной системой управлении, двумя специальными соплами и ленточным нагревателем. Узлы смыкания и впрыска, подвижная плита и выталкиватели оборудованы восемью оптическими датчиками. ТПА серии CUN-U предназначен для

реактопластов, оборудован цилиндром и шнеком, спроектированными специально для термореативных пластов. ТПА серии CUNACC предназначен для изготовления больших партий тонкостенных изделий.

Малогабаритный ТПА серии CUN 2K с усилием смыкания 15,6–23,5 тонн предназначен для небольших партий, в том числе экспериментальных, миниатюрных высокоточных изделий. Может развивать давление до 36000 кг⁄см2.

ТПА серии CUN-NA с усилием смыкания от 80 до 3600 тонн наиболее приспособлен для производства тонкостенных изделий сложной конфигурации. Основные классификационные показатели технического уровня упомянутых выше и многих других успешно экспонируемых на российском рынке ТПА приведены в таблице 1. Из-за невозможности указать характеристики всех выпускаемых машин в ней представлены лишь некоторые серии из производимых обозначенными в таблице предприятиями. Кроме того, по тем же причинам серия ТПА представлена в таблице лишь двумя крайними образцами из каждого модельного ряда — самым малогабаритным и самым большим.

Таблица 1. Основные технические характеристики термопластавтоматов различных фирм производителейНемало нового появилось и в ТПА, специально приспособленных для изготовления преформ для ПЭТ бутылок, пробок, колпачков и других подобных изделий. Лидером в этом направлении по-прежнему остается компания HUSKY, которая постоянно совершенствует ТПА как для двух-, так и одностадийного производства ПЭТ бутылок. Интересные решения осуществляет компания Engel, Arburg, BMB, Jon Wai и другие.

Это система горячих каналов в многогнездных пресс-формах, узел пластификации, дополнительно оснащенный модулем подпитки, ПИД-контроль температуры в пресс-форме. Компания «Энгель» выпускает новую линию ТПА серии Мак ПЭТ с системным конструктивным рядом в пяти размерах для количества гнезд от 24 до 96. Фирма Arburg производит горизонтальные и вертикальные ТПА для преформ применительно к первому этапу двухстадийного изготовления ПЭТ бутылок.

Первый этап начинается с сушки перерабатываемого гранулята сухим и теплым воздухом. После заполнения пресс-формы начинает действовать давление дожития, затем форма охлаждается и полученные преформы при помощи плиты выталкивателя извлекаются из формы. Теплые преформы укладываются в обоймы с водяным охлаждением для приобретения достаточной формоустойчивости, после чего поступают на транспортер.

На базе рассмотренных выше ТПА серии Allrounder 420G и 570C созданы 2 комплексные системы Preliner V с вертикальным исполнением смыкания пресс-форм сверху: Preliner 420–60V с усилием смыкания 1300 кН, максимальной массой впрыска 45 0 г, число гнезд от 2 до 8; и Preliner 570–120V (рис. 7) с усилием смыкания 2200 кН, массой впрыска 800 г, числом гнезд от 2 до 16 с управлением роботизированной системой Selogica.

Горизонтальные модификации Preliner H выполнены на базе ТПА Allrounder 420C: Preliner 420–60H с усилием смыкания 13 00 кН, массой впрыска 450 г, расстоянием между колоннами 420Ч420 и пресс-формами с числом гнезд от 2 до 16; Preliner 420–120H с усилием смыкания 1300 кН и массой впрыска 800 г, с тем же числом гнезд — от 2 до 16. Эти ТПА могут перерабатывать соответственно до 60 и 120 кг ПЭТ в час. Можно отметить простую систему извлечения изделий из форм на базе робота Multilift H, оснащенного вакуумным захватом с охлажденными водой обоймами в соответствии с количеством гнезд в форме.

Высокопроизводительные, высокоточные современные ТПА серии MC 2 7 0 PET с числом гнезд от 16 до 64 для изготовления преформ и серии KW 20 PI для изготовления пробок представляет итальянская компания BMB. Компания Jon Wai (Тайвань) наряду с одноступенчатыми предлагает и литьевую машину серии PM с двухступенчатым узлом впрыска, состоящим из шнека для пластификации и плунжера для впрыска. Термопластавтомат ориентирован на изготовление бутылей для минеральной воды и бутылок с широким горлом, в том числе и для заполнения горячими напитками.

Виктор КАВЕРИН

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||