| ||||||||||

Живительная влагаSummary: Чтобы иметь полное представление о том, как и какие напитки упаковываются, нужно прочесть не одну специализированную книгу, посетить определенные семинары и лекции и, главное, поучаствовать в процессе. А чтобы представить себе, как обстоит современная ситуация на интересующем нас рынке в общих, самых основных, чертах —прочитать эту статью.

Основные тенденции в упаковке напитков

Упаковка напитков. Произносим эту фразу и представляем: стеклотару, ПЭТ, bag-in-box, вино, спокойные жидкости, газировку, пиво, автоматы для выдува ПЭТ, оборудование по розливу, укупорке… Как выстроить все это в ряд и получить комплексное представление об упаковке напитков?

Не будем пытаться сделать невозможное и сузим круг. Итак, речь сегодня пойдет об упаковке напитков. Говорить мы будем об их розливе в стекло или ПЭТ, вот уже несколько лет выступающих (хотя, выступающих ли?) в качестве антагонистов на рынке упаковки. К тому же, далеко не обо всем оборудовании, причастном к процессам упаковки напитков, удастся сказать. Хотя основного мы не упустим.

Война ПЭТ и стеклаБыть может, мы выбрали слишком громкий подзаголовок, и ни о каком противостоянии уже не идет речь. Как сосуществуют сегодня эти два материала в проекции на напитки?

Исторически сложилось, что полиэтилентерефталат (ПЭТ) появился на мировом упаковочном рынке около 30 лет назад в качестве возможного заменителя такого хрупкого, деликатного и дорогого материала как стекло, имеющего отличные барьерные (защитные от проникновения извне) характеристики, но предъявляющего его потребителям целый «букет» встречных требований в части вторичной упаковки, деликатного обращения и хранения только в отапливаемых помещениях, что несомненно и неоправданно удорожало себестоимость упакованной продукции в стекле. Найденный ПЭТ-заменитель прекрасно подходил как изготовителям, так и потребителям по прочностным характеристикам тары, а также в части оптимальной логистики продукции при ее хранении и транспортировке. Но стекло сдаваться не собиралось, так что «воинствующий» аспект противопоставления стекло-ПЭТ присутствует и относится, в первую очередь, к барьерно-защитным характеристикам ПЭТ-тары, значительно уступающим стеклу.

Таким образом, конкуренция этих упаковочных материалов для расфасовки различных напитков имеет место. Хотя сегодня, когда все свойства ПЭТ хорошо известны и потребитель стал привычно относиться к этому виду упаковки, ожесточенная битва превратилась в сдержанное сосуществование — так как определенные ниши ни ПЭТ, ни стекло «перетянуть» друг у друга не смогут. Вот как прокомментировала ситуацию «раздела сфер влияния» между ПЭТ и стеклом компания «Борпак»: «Никакой «войны» между ПЭТ-ом и стеклом нет. ПЭТ занимает нишу дешевой одноразовой упаковки большого тиража с дешевым продуктом. Стекло — дорогие красивые бутылки с дорогими напитками». И действительно, абсолютная приоритетность стекла для упаковки престижных сортов вина, ликеров, пива и соков несомненна. Тем не менее, после 30 лет этого противостояния нельзя отрицать целесообразность применения ПЭТ-тары для упаковки минеральной воды, сладких газированных и негазированных напитков, молока и продуктов на его базе, пастеризованного пива среднего качества и сроков хранения, и, естественно, растительного масла. Особое значение ПЭТ-тара приобрела при ее исключительном использовании на массовых спортивных и зрелищных мероприятиях в целях безопасности. Процентные соотношения стекло-ПЭТ базируются на данных авторитетного международного источника Canadians, который по итогам 2005 г. в РФ опубликовал данные по типологии применяемой упаковки для разных групп напитков. Данная статистика убедительно свидетельствует о достойном противостоянии этих популярных упаковочных материалов на рынке РФ.

В части роста объемов потребления этих материалов необходимо отметить, что наметившаяся в 2003 г. общемировая тенденция к росту объема потребления ПЭТ-тары до 10% в среднем за год, затем в течение 2004–2005 гг. претерпела некоторые корректировки ввиду роста цен на сырую нефть, от которой в значительной степени зависит сырьевая составляющая ПЭТ-гранул. И таким образом если в 2004 г. рост потребления ПЭТ-тары составил 8% в год, то в 2005 г. только 5% в год. Весьма характерная и показательная ситуация сложилась в РФ в секторе упаковки пастеризованного пива — по данным Союза пивоваров РФ и агентства «Бизнес Аналитика» за период 2003–2005 гг. зафиксирована следующая тенденция: доля стеклотары (в основном бутылка 0,5 л.) уменьшилась с 55 до 43,1%, а ПЭТ-тара увеличилась с 33 до 43,8% (при постоянной доле металлических банок и кег порядка 12–13%). Известен еще и такой факт: международные источники утверждают, что в период 2001–2005 наметилась четкая тенденция на снижение доли стекла в упаковке ежегодно по 5%. Существуют и другие мнения. Например, по данным Исследовательской компании «Аберкейд», производство стеклотары в нашей стране продолжается, и с каждым годом происходит его увеличение, прежде всего потому, что стеклянная тара обладает определенными преимуществами по сравнению с другими видами упаковки: она гигиенична, прозрачна, не взаимодействует с содержимым, дает возможность герметичной укупорки, отличается разнообразием ассортимента и технологичностью. Так, из исследования компании стало известно, что по состоянию на 2005 год объем производства стеклобутылок в России оценивается в 8,8 млрд изделий. Это на 1,6 млрд больше, чем в предыдущем 2004 году.

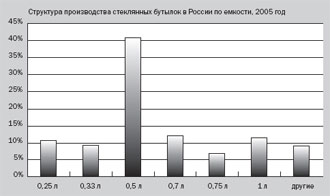

Диаграмма 1Причем, специалисты «Аберкейд» выяснили, что основная масса стеклобутылок производится емкостью от 0, 5 л до 3,75 л. Самые востребованные бутылки — объемом 0,33; 0,5; 0,7; 0,75; 1 и 1,5 л. На бутылку объемом 0,5 л, приходится 41% рынка алкогольных напитков. Популярность пол-литровой

бутылки, обусловливается ее универсальностью — в такую емкость разливается практически весь ассортимент алкоголя.

Если говорить о ведущих производителях стеклобутылки, то они, как и доли их производства, представлены в таблице №1.

Таблица 1. Доли крупнейших производителей на рынкеТакже компания «Аберкейд» сообщает, что часть потребности предприятий пищевой промышленности обеспечивается вторичной и импортной стеклотарой. Это связано не только с нехваткой стеклотары отечественного производства, но и с ее несоответствием мировым стандартам качества. В связи с этим наши промышленники пошли по пути не только количественного, но и качественного совершенствования. С приобретением нового оборудования европейского уровня решаются данные проблемы, а также появляются и новые возможности, позволяющие выпускать эксклюзивную тару, выбирать цветовую гамму и т. д. В конкурентной борьбе «безликость» стеклотары исчезает, предприятия начинают фантазировать и воплощать в жизнь эксклюзивные по дизайну и по цвету бутылку, создают запоминающийся фирменный стиль. Благодаря более доступным ценам на отечественную стеклотару, позволяющим снижать издержки предприятия, российские производители пивобезалкогольных напитков, а также высококачественной ликероводочной продукции и виноградных вин, испытывающие нужду в оперативной доставке эксклюзивной упаковки, заинтересованы в приобретении тары у российских поставщиков.Дизайнерские изменения ПЭТ-тары также минимальны, так как основной продукт фасовки — газированные напитки, пиво и вода — заранее предопределяют определенные формы (только круглые) с петалоидным (лепестковым) дном, выдерживающим внутреннее давление напитков, и определенные соотношения выдува и растяжения бутылок при их производстве. Степень газированности напитков предопределяет также размер горла (как правило, диаметром 28 мм) и тип резьбы крышки BPF–PCO с уплотнительной прокладкой или без нее.

Хотя новые форматы ПЭТ-тары все-таки появляются: в основном это бутылки большой емкостью: от 5 до 10 литров, круглой, квадратной или прямоугольной формы. Это касается лишь тары для негазированных напитков, так как их содержание (питьевая или родниковая вода) не требует особой геометрии сосудов. Бутылки с малой емкостью отличаются определенным стандартом 0,25–0,33–0,5 л, но в последнее время среди соковой продукции стали появляться «дробные» форматы, такие как 0,385–0, 4 35 мл, которые определяются чисто маркетинговыми потребностями и стратегиями их производителей. Такие нестандартные форматы имеют более широкое горло до 38–42 мм, практически превращающее такую тару в бутылки-стаканы, весьма удобную для утилизации в напряженных условиях городского перемещения. Что касается последних тенденций оформления, то необходимо отметить прежде всего этикетирование ПЭТ-бутылок различными пластиковыми пленочными этикетками — как рукавными термоусадочными, красочно оформленными по заказу клиента, так и наоборот прозрачными, оборотными с предварительно нанесенной печатью. Выбор решения по этикетировке определяется, опять же, маркетинговыми потребностями и стратегиями. Все чаще производители напитков в РФ начинают применять различные типы пластиковых ручек как на сами бутылки большой емкости, так и на групповые упаковки для более удобной их логистики и продажи. С той же целью более удобной логистики в качестве вторичной оформительской упаковки начинают все шире применяться картонные групповые решения (кляйстеры). В качестве групповой упаковки ПЭТ-бутылок для растительного масла, наряду с общепринятой картонной коробкой «американского» типа с клапанами сверху и снизу, начинает применяться и оборотная картонная коробка с боковыми клапанами. И наконец, в качестве конечной товарной групповой упаковки продукции кроме стандартных паллет продукции с обвязкой растягивающейся пленкой, начинают применяться термоусадочные пластиковые колпаки, которые позволяют добиться особой прочности паллета с продукцией при транспортировке на дальние расстояния.

Сам процессТеперь поговорим о процессе упаковки напитков. Для стеклянной тары он обычно начинается с депаллетизации или извлечения из ящиков поступающей на предприятия новой или возвратной тары и подачи ее на приемный транспортер, далее включает ополаскивание новой или мойку возвратной тары, инспектирование стеклянных бутылок и банок, дозирование, наполнение, укупоривание и этикетирование, группирование и групповую упаковку в транспортную тару. Кроме того, нужно отдельно выделить из процесса операцию выдува ПЭТ-тары, имеющий также особое значение для последующей упаковки напитков. Какого-то оборудования мы коснемся подробнее, а о каком-то (групповое упаковывание в транспортную тару, например) сегодня говорить не станем — это тема отдельная и очень объемная. Оборудование для выполнения этих операций встраивается в поточные комплексно-механизированные и автоматизированные технологические линии. Отдельные машины и целые линии для розлива виноводочной и пивобезалкогольной продукции, соков и различных напитков выпускаются многими российскими и зарубежными предприятиями.

Ограничимся рассмотрением наиболее массового оборудования для спокойных и газированных жидкостей. Выдув ПЭТЕсли говорить о создании ПЭТ-бутылки, то новинки в этом сегменте оборудовании касаются в основном повышения барьерных характеристик ПЭТ-бутылок с целью максимального продления сроков хранения продукции на полке склада и магазина. Это может быть достигнуто как нанесением защитных барьерных покрытий на ПЭТ-бутылки, так и соблюдением определенных технологических процедур, которые могут обеспечить стойкость продукта к проникновению кислорода в содержимое бутылок и воздействию ультрафиолетового излучения, как солнечного, так и дневного света. Барьерное защитное покрытие на ПЭТ-бутылки может быть:

– пассивным — с пассивным взаимодействием с агрессивным элементом — это многослойные преформы или бутылки, напыления на внешнюю или внутреннюю поверхность ПЭТ-бутылок;

– активным — с активным воздействием на агрессивный элемент — это специальные полимерные добавки в ПЭТ-гранулят. Но естественно любой барьер приведет к ощутимому удорожанию себестоимости ПЭТ-тары до 50–75%, исходя из конкретного типа барьера, поэтому необходим анализ целесообразности использования столь дорогих технологий в условиях российского рынка.

Изменения в составе лидеров рынка в сегменте выдувного оборудования происходят эволюционно в результате произошедших в последние 5 лет целой череды странных на первый взгляд перекупок и взаимных монополистических конгломераций. Среди авторитетных поставщиков ПЭТ-рынка идет непримиримая конкурентная война и для усиления своего присутствия на ПЭТ-рынке некоторые фирмы-изготовители становятся на путь объединения с бывшими конкурентами. Так в последние 5 лет мировой монополист в картонной таре Tetra-Pack (Швеция) неожиданно выкупил лидера в ПЭТ-выдуве фирму Sidel (Франция). А «вторым шагом» уже через 3 года стало то, что Tetra-Pack перекупил фирму Simonazzi, специалиста в ПЭТ-розливе, непосредственно у своего прямого конкурента — швейцарского упаковочного гиганта SIG. Многие считают причиной такого альянса со стороны Tetra-Pack желание расширить сферу присутствия. Также существует мнение, что это была по существу мера в ответ на присутствие на мировом ПЭТ-рынке 4-х лидеров — таких известных европейских поставщиков комплексного ПЭТ-оборудования как: – Krones (Германия) — крупная компания-лидер в секторе розлива, освоившая в 2001 г. свое производство выдувных машин из-за невозможности совместной работы с фирмой Krupp (Германия);

– KНS (Германия) — крупная компания-специалист в секторе розлива, особенно пива, работавшая совместно с целым рядом поставщиков выдувного оборудования — Sidel (до момента ее перекупки группой Tetra-Pack), Corpoplast (бывший Krupp), Sipa (Италия) — в зависимости от конкретного назначения линии и конкретного рынка сбыта;

– SIG (Швейцария) — комппания, объединявшая до недавнего времени в своем составе SIG Corpoplast, специалиста в выдуве с 30-летним стажем, но растерявшего свой потенциал в результате нескольких перекупок, и до начала 2006 г. специалиста в розливе SIG Simonazzi; на настоящий

момент этот альянс уже не существует и пытается выгодно продать свой бизнес в целом, видимо не выдерживая конкуренции;

– Sipa (Италия) — универсальный специалист в выдуве ПЭТ-тары, входящий в состав известного концерна San-Benedetto и работающий в тесном альянсе с мировым лидером в асептическом розливе — фир мой «Прокомак» (Италия), а также по мере необходимости с упомянутой выше фирмой KНS (Германия).

Таким образом, состав реальных участников рынка ПЭТ-оборудования на настоящий момент представлен 5 ведущими поставщиками, имеющими не только разные технологические решения, ценовую и сервисную политику, но и разный принцип формирования своих альянсов. Кроме существующей сервисной службы в картонной отрасли у группы Tetra-Pack и сервисного центра и склада запчастей в Москве у фирм «Сипа-Прокомак» ни один из остальных поставщиков ПЭТ-оборудования не обладает сервисным потенциалом и складами запасных частей, что существенно сдерживает время адекватной реакции поставщиков и делает их сервисные услуги весьма дорогостоящими. Оборудование для ополаскивания и мойки пустых бутылок и банок Иногда стеклянная тара используется повторно, и вот тут без мойки точно не обойтись. Для удаления производственных остатков из бутылок выполняется ополаскивание внутренних стенок водой, гигиеническим раствором или продувание стерильным воздухом. Возможно ополаскивание горячей или холодной водой, стерилизация водой с сернокислым газом или с озоном. На малых предприятиях в линиях розлива до 1500 бут/час применяются простейшие позиционные ополаскиватели периодического действия. Более производительны до 600 бут/час автоматические проходные ополаскиватели непрерывного действия с винтовой направляющей, по которой скользят зажимы переворачивания бутылки для ополаскивания. Имеются ополаскиватели с механическим управлением открыванием, закрыванием зажимов и переворачиванием бутылок вверх дном. В этих ополаскивателях последовательно выполняется переворачивание и центрирование бутылок над форсунками, инжекция моющего раствора, накопления бутылок для улучшения стекания, возврат бутылок в исходное состояние. В линии розлива свыше 10 000 бут / час применяется высокоскоростные автоматические карусельные ополаскиватели. Оборудование для розлива и укупоркиДля начала коротко скажем о том, в чем принципиальные отличия при розливе газированных и спокойных жидкостей. Разобраться в этом вопросе нам помогла компания «Борпак»: «Принципиальное отличие розлива газированных напитков от спокойных в том, что газированные напитки (шампанское, пиво, квас или напитки, искусственно насыщенные углекислым газом) всегда разливаются под высоким давлением и при низкой температуре.

Насыщенный газом напиток очень неустойчив даже при низкой температуре, поэтому вторым условием его розлива является спокойное, ламинарное перемещение напитка из емкостей в бак автомата розлива и далее в бутылки. Перепады давления выдерживаются минимальные, нужный расход обеспечивается большими проходными сечениями трубопроводов и пеногасящими технологиями, поэтому розлив таких напитков получил название — изобарический. Третьим отличием является сброс давления до атмосферного для укупоривания бутылки. В отличие от спокойных жидкостей, здесь мы опять имеем проблемы из-за неустойчивости газированных напитков. Спокойные жидкости разливать и укупоривать проще. Для спиртосодержащих напитков используют вакуумную технологию розлива с дозировкой по уровню. Вакуумный розлив не дешевый и достаточно капризный (из-за пониженного давления в баке автомата розлива при несанкционированном перерыве

розлива быстро уменьшается концентрация спирта), но зато при розливе полностью отсутствуют утечки продукта. Добавим, что для унификации оборудования можно спокойные жидкости разливать и с применением повышенного давления». Итак, оборудование для розлива отличается множеством классов, типов и конструктивных исполнений. В зависимости от способа отмеривания дозы дозирование жидкостей может выполняться по объему, по уровню, по массе и по времени наполнения. В первом случае дозаторы отмеривают порцию жидкости определенного объема и разливают их в тару. При дозировании по уровню тара любой емкости заполняется до определенного уровня.

Дозирование по весу (массе) и по времени осуществляется в комплексно автоматизированных системах розлива при помощи специальных датчиков и дозирующих головок с отсекающими клапанами с микропроцессорным управлением. По способу подачи жидкости в тару розлив может быть свободным (гравитационным) или принудительным. По первому способу жидкость вытекает в тару под действием собственного веса. Принудительный розлив выполняется под действием разности давлений воздуха в резервуаре и в таре, под действием поршневого дозатора или специального насоса. Промышленность выпускает в основном два типа машин для розлива спокойных и газированных жидкостей в потребительскую тару: линейные и роторные (карусельные). В линейных полуавтоматах дозирующие устройства расположены вдоль подающих бутылки транспортеров, движущихся с остановками на время розлива. Линейные полуавтоматы отличаются простотой конструкции и работы, но и сравнительно небольшой производительностью 500–1500 бут / час. В отличие от полуавтоматов линейные автоматы более производительны. В них группирование бутылок в блоки, подача к разливочным головкам, управление дозаторами и перемещение заполненных бутылок происходят автоматически с одновременным выполнением операций группирования, заполнения ранее формированного блока и перемещения ранее заполненного, что и обеспе чивает более высокую (до 3500 бут/час) производительность. В части особенностей розлива напитков в ПЭТ-бутылки необходимо отметить существование 2-х наиболее современных технологий: – горячий розлив при максимальной температуре до 85–90 °С и с использованием туннельного пастеризатора. Специфика этого способа: выигрыш в себестоимости производства, но сам продукт, особенно на базе натуральных соков, может приобрести при этом способе «вареный» привкус;

– холодный асептический разлив с применением легкой и более дешевой ПЭТ-тары по относительно сложной и автоматизированной технологии с соблюдением условий стерильности процесса и материалов, специфика такого способа: при использовании обычной ПЭТ-бутылки без усиления ее барьерных свойств (многослойной, дорогостоящих напылений или дорогих «добавок») возможно обеспечить срок хранения продукции на полке до 6–12 месяцев практически для всех видов соков, чая и напитков только за счет асептической технологии.

УкупоркаДля укупоривания любых бутылок и банок различными видами пробок, колпачков и крышек созданы универсальные и специализированные автономные укупорочные машины, в которых емкости по конвейеру поступают под устройство подачи укупорочных средств, после чего попадают под укупорочную головку, которая заворачивает или запрессовывает соответствующее укупорочное средство.

Укупорочные автоматы различаются по назначению:

для металлических кронен-крышек, для винтовых колпачков, для пластиковых крышек, для натуральных пробок и т. д. В зависимости от числа укупорочных головок (шпинделей) автоматы могут быть одноголовочными (производительностью до 2500 бут / час) и мультиголовочными, с числом головок до 36 шт. и производительностью до 72 000 бут/час.

В России широкий спектр автономных укупорочных машин представляют такие гиганты как Krones, KHS, а также компании «Фруктонад Групп», Imaco Group и другие.

ИнспекцияНепременными атрибутами всех современных линий розлива являются инспекционные автоматы, как для пустых, так и для заполненных бутылок. Krones комплектует выпускаемые линии преимущественно линейными инспекционными автоматами. KHS более широко пропагандирует карусельные автоматы. Принцип работы инспекционных автоматов основан на применении высококачественных и инфракрасных приборов, сканирующих дно и поверхность каждой бутылки.

ЭтикетировкаСовременные этикетировочные автоматы способны наклеивать этикетки любой геометрии на любой материал упаковки любой формы в очень широком диапазоне производительности (от 1000 до 120 000 этикеток в час). Как и разливочно-укупорочные, выпускаются линейные и роторные этикетировочные автоматы. Растут ли цены на оборудование по розливу и упаковке и почему? На примере оборудования для ПЭТ-тары, которая на сегодняшний день является основным «хранилищем» большинства напитков, хотелось бы разобраться в ценообразовании.

Роста цен на сопоставимое по технике и мощности ПЭТ-оборудование в последние годы не отмечается по причине отмеченной острой конкуренции на ПЭТ-рынке РФ. У всех указанных поставщиков самой современной и автоматизированной техники их ценовая политика разнится по причинам конкурентного характера и соответствует их роли и положению на рынке, но иногда и у некоторых из них имел место факт демпинга(попытки продажи своего оборудования по низким ценам, чтобы не уступать конкуренту). В последние годы в развитии российской ПЭТ-индустрии наметились устойчивые изначительные инвестиции, что обусловлено прежде всего активным участием в рынке РФ таких мировых монополистов как «Кока-Кола», «Песи-Кола», «Нестле», «Хеннекен» и «Сан-Интербю», строительством их новых заводов и освоением новых для рынка РФ продуктов. В качестве примера можно упомянуть покупку «Кока-Колой» в 2005 г. одного из ведущих изготовителей соковой продукции «Добрый» фирмы «Мултон» с 2 заводами в Санкт-Петербурге и Щелково. Такие шаги

в освоении и завоевании российского рынка предопределяют качественную «планку» и для российских изготовителей, особенно в перспективном секторе асептических соков и напитков, где требуется наиболее совершенное и естественно более дорогостоящее ПЭТ-оборудование.

С другой стороны, на ценообразовании оборудования и его выборе негативно сказывалось отсутствие до недавнего времени в РФ собственного производства ПЭТ-сырья, предопределяло прямую зависимость от его импорта, в основном из стран Юго-Восточной Азии, в которых имеется только 44 завода-изготовителя, сдерживающих свое производство ПЭТ-гранул для создания ими искусственного дефицита. При таком подходе поставщиков импортного ПЭТ-сырья большое значение имело освоение его производства в РФ, и оно было освоено, но мощности первых 2-х заводов «Сибур» в Твери и «Сенеж» в Солнечногорске пока позволяют удовлетворить только 1 четверть потребности в ПЭТ-сырье.

Ввиду явного дефицита сырья как его цена, так и цена перерабатывающего оборудования относительно завышается и продается на ПЭТ-рынке РФ по ценам в среднем на 10–15% выше по сравнению с Европой или Америкой. При ценообразовании необходимо учитывать реальные финансовые факторы риска — надежность банковской расчетной системы в РФ и применяемые получателями ПЭТ-оборудования условия финансирования и средства платежа.

Российские изготовители и поставщики оборудования. Имеются отдельные попытки ряда изготовителей в Санкт-Петербурге, Кропоткине, Москве, Нижнем Новгороде и Орле конкурировать с импортируемым западным оборудованием, но их машины и линии производительностью в пределах 4000–6000 бут/час пока не позволяют говорить о какой-либо достойной конкуренции с западными поставщиками. Имеются проблемы с качеством такого оборудования и гарантийными обязательствами его поставщиков. Хотя именно на такое не самое производительное и более дешевое оборудование существует вполне устойчивый спрос у мелких отечественных предприятий.

К сожалению, не существует пока в РФ ни одного производственного или даже сборочного филиала известного производителя оборудования для выдува и розлива, как это происходит в автомобилестроении к примеру. Наши российские изготовители все еще явно уступают предприимчивым китайским производителям, уже освоившим собственное производство этого оборудования посредством как своих совместных предприятий по «отверточной» или сборочной технологии, так и посредством откровенного и примитивного копирования западных аналогов. По-прежнему многие росс ийские производители продолжают «изобретать полуручные велосипеды» при явном преобладании на рынке РФ автоматических машин, а жаль.

Насима САЛИМОВА

| ||||||||||

|

||||||||||