| ||

Сплоченным строемSummary: Создание групповой упаковки, в зависимости от того, какой товар группируется, а также от того, какая тара и средства упаковывания применяются, может осуществляться самыми различными способами. Какими?

Групповая упаковка, занимая среднее положение в «классической» триаде: «потребительская упаковка — групповая упаковка — транспортная упаковка», порой выполняет функции всех трех.

Например, упаковка в термоусадочную пленку нескольких бутылок или банок с напитками может являться и групповой, при доставке ее со склада на полку магазина, и транспортной, при доставке товара в маленькие торговые точки, и потребительской, если покупатель берет всю группу в гипер- или супермаркете. Блок сигаретных пачек, опять же, от величины покупки будет и групповой, и потребительской упаковкой.

Создание групповой упаковки, в зависимости от того, какой товар группируется, а также от того, какая тара и средства упаковывания применяются, может осуществляться самыми различными способами. Понятно, что все их в одной работе не охватить. Поэтому создание групповой упаковки здесь будет рассматриваться на примере картонных пачек, бумажных пакетов, пакетов из гибких термосвариваемых материалов, заполненных преимущественно сыпучими продуктами. Надо также отметить, что у картонных пачек с сыпучим материалом много «братьев», близких им по физическим свойствам.

Создание групповой упаковки для пачек табачных изделий, кусков мыла, брикетов (пачек) масла и маргарина в большинстве случаев близко к схемам упаковывания пачек с сыпучим продуктом.

Создание групповой упаковки будем рассматривать, прежде всего, для автоматических процессов, в некоторых случаях — полуавтоматических. Создание групповой упаковки вручную не интересно, да и не актуально.

Упаковывание блока в гибкие термосвариваемые материалыЗдесь надо иметь в виду два варианта упаковывания. Первый: блок завертывается в материал; второй: блок помещается между слоями материала.

Завертывание блока в гибкий термосвариваемый материал характерно при создании групповой упаковки (блока) сигарет. В качестве упаковочного материала в этом случае чаще всего используется лакированный (другое название: дублированный) целлофан. Для других упаковываемых предметов могут использоваться и другие материалы с двусторонней свариваемостью. При необходимости, для скрепления краев листа упаковочного материала могут использоваться специальные клеи, например, термоплавкий клей.

На рисунке 2 представлена технологическая схема образования групповой упаковки завертыванием блока в термосвариваемый материал. Из поступающих потребительских упаковок (1) отделяется (вариант: формируется) блок, который перемещается на подъемный стол (2). Упаковочный материал с рулона разматывается на определенную длину (3), и от него отрезается лист (4). Лист переносится (5) и размещается над блоком (6), накрывая его. В некоторых конструкциях лист на блоке дополнительно фиксируется (7), что направлено на предотвращение соскаль зывание листа при дельнейших операциях. Подъемный стол с блоком и листом на нем перемещается вверх (8), устанавливая блок в гнездо транспортирующего органа. При установке блока лист принимает П-образную форму, обертывая блок с трех сторон (9). При чаще дискретном перемещении блока транспортирующим органом подгибается задний нижний конец листа (10), затем передний нижний конец листа (11). К блоку подводится нагретая губка, сваривающая нижние концы и образуюшая нижний шов (12). Затем происходит подворачивание задних (13) и передних (14) торцевых концов; подворачивание нижних (15) и верхних (16) торцевых концов. К торцам упаковки подводятся сварочные губки и образуются торцевые швы (17). Готовая групповая упаковка отводится от автомата (18).

Практически все перечисленные операции присутствуют при упаковывании как блока, так и отдельных предметов завертыванием в гибкие термосвариваемые материалы. Возможно, например, другое чередование операций подгиба краев или образование продольного шва не на широкой, а на узкой стороне блока или предмета. Возможно не только линейное движение блоков в транспортирующем органе, но и замкнутое роторное (карусельное). Имеется оборудование, где транспортирующий орган с гнездами для упаковок выполнен в виде барабана с горизонтальной осью вращения. Впрочем, последнее характерно больше для упаковывания отдельных предметов.

Помещение блока между слоями термосвариваемого материала, во всяком случае, с некоторыми дополнениями, о которых скажем позже, — один из самых распространенных способов группового упаковывания.

В общих чертах он представлен на рисунке 3. Потребительские упаковки (пачки, пакеты и проч.) поступают сплошным потоком (1). Толкателем от него отделяется блок, который проталкивается между разведенными губками (2). Блок во время движения тянет соединенные слои упаковочного материала, разматывая их с двух рулонов (3). Достигнув своего крайнего положения, толкатель возвращается назад, а губки поперечной сварки сходятся, образуя поперечный шов упаковки, одновременно отрезая упаковку (4). Отрезанная упаковка попадает на дискретно движущийся орган, который перемещает упаковку на следующую позицию (5), где две пары губок образуют продольные швы (6). Готовая групповая упаковка отводится от оборудования (7) и поступает на дальнейшие операции. При образовании продольных швов иногда производится отрезание излишков упаковочного материала.

Такой способ «в чистом виде» более подходит к упаковыванию отдельных продуктов повседневного потребления в недорогой материал (например, батона в полиэтиленовую пленку), нежели для группового упаковывания. Ведь здесь отдельные потребительские упаковки из блока имеют возможность перемещаться внутри пакета, образовавшего групповую упаковку, нарушая «стройность» групповой упаковки.

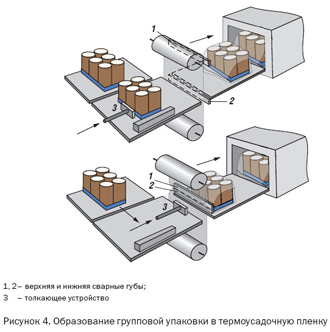

Для того чтобы этого избежать, при упаковывании блока между предметами используют упаковочные материалы со специальными свойствами. Это могут быть пленки с обтягивающими свойствами. Упаковка с применением таких пленок в среде упаковщиков часто носит название «скин». Но чаще при этом способе упаковывания применяются термоусадочные пленки. Оборудование, осуществляющее упаковывание, в этом случае пополняется термоусадочной камерой или тоннелем, находясь в которых термоусадочная пленка под действием тепла «садится», плотно обтягивая упакованные предметы (рисунок 4). Если отсутствуют требования к герметичности групповой упаковки, то продольные швы не делают, после усадки предметы не выпадут из упаковки.

Упаковывание штабеля в таруНаиболее распространенный сейчас вид тары для групповой упаковки — это ящики из гофрокартона. Т.к. это более прочная, чем рассматриваемая ранее, тара, традиционно в них помещают потребительские упаковки с большей суммарной массой. А при многорядном расположении группы потребительских упаковок при укладке ее в ящики вместо слова «блок» стоит употребить понятие «штабель».

Загрузка потребительских упаковок в ящик осуществляется одним из двух способов: либо боковая загрузка, либо загрузка сверху.

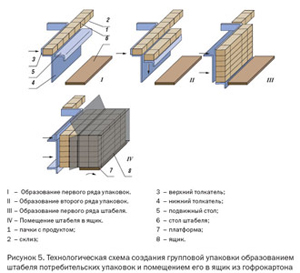

При групповом (автоматическом, полуавтоматическом) упаковывании в гофроящики картонных пачек и бумажных пакетов четко разделяются этапы процесса: формирование штабеля из потребительских упаковок; формирование ящика и доставка его на место загрузки; загрузка (здесь: боковая) штабеля в ящик; закрытие створок ящика; запечатывание (заклеивание) створок ящика.

На рисунке 5 представлена технологическая схема формирования штабеля из потребительских упаковок и помещения его в ящик из гофрированного картона. Оборудование, технологическая схема которого была взята для основы данной схемы, выпускалось в нашей стране еще в 70-е годы. Но ни схема, ни оборудование с технической и, пожалуй, экономической точки зрения не являются устаревшей. Некоторые операции, в частности, формирование штабеля, до сих пор осуществляются так же, а недорогое, простое в эксплуатации полуавтоматическое оборудование, осуществляющее групповое упаковывание и работающее по этой схеме, вполне бы нашло покупателей среди мелких и средних товаропроизводителей. Тем более, что управление операциями производится от простейших концевых выключателей, на которые нажимают в определенном положении либо сами потребительские упаковки, либо детали оборудования. Части оборудования приводятся в движение от пневмоцилиндров с небольшим ходом.

Пачки (пакеты) с продуктом (1) поступают от фасовочного автомата, например, по склизу (2) и заходят на горизонтальную площадку нижнего толкателя (4). Верхний толкатель (3) формирователя штабеля отсекает от сплошного потока ряд потребительских упаковок и сталкивает его подвижный стол (5, этап I). Верхний толкатель после этого возвращается в исходное положение, подвижный стол опускается на расстояние равное высоте потребительских упаковок.

Следующий ряд потребительских упаковок, поступивший на горизонтальный участок нижнего толкателя, сталкивается верхним толкателем уже на предыдущий ряд упаковок (этап II). Когда подвижный стол опустится в свое нижнее положение, на нем образуется полный первый ряд штабеля, оба толкателя совместным движением переталкивают первый ряд штабеля потребительских упаковок на стол штабеля (этап III). Операции по созданию рядов штабеля повторяются. Ящик из гофрированного картона (8, условно показан прозрачным) вручную формируется из заготовки (кроя) оператором и устанавливается на платформе (7) таким образом, что его створки разводятся специальными приспособлениями. Когда заданное число рядов попадает в ящик, платформа поворачивается на 90°, вместе с нею ящик, упаковки ложатся на дно ящика. Дно ящика оказывается на транспортирующем органе, который переносит ящик на дальнейшие операции.

Теперь рассмотрим более сложное оборудование, в котором автоматически формируются из заготовок ящики из гофрокартона (рисунок 6).

Здесь пачки, пакеты и т. п. потоком поступают от автомата (1), создающего потребительские упаковки. Они группой отсекаются от потока (2), выталкиваются из ряда, и из них, примерно так же, как в предыдущем примере, формируется штабель (3). Заготовки ящиков из штабеля (4) захватываются по одной и переносятся (5), чаще вакуумными захватами. На некотором этапе переноса совместными действиями захватов и каких-либо механических приспособлений производится раскрытие заготовки, тем самым формируется корпус ящика (6). Механические устройства, помогающие захватам раскрывать заготовку, могут быть разной конструкции. Например, стержни, вводимые в щель чуть приоткрытой заготовки. Эти стержни разворачиваются, раскрывая заготовку. Затем закрываются боковые створки дна (7) и длинные створки дна, а створки верха, наоборот, раскрываются (8). Ящик перемещается на позицию загрузки (9), где в него помещается штабель потребительских заготовок (10). Заполненный ящик возвращается на предыдущую позицию (11). А вот в дальнейшем

движении заполненного ящика возможны два варианта. Первый, при котором ящик направляется на позицию поворота (12), где переворачивается на 90° (13), становится на дно и уже в вертикальном положении движется на дальнейшие операции (14). Второй, когда переворота ящика не производится, а дальше он «катится» на боку.

Операции заделки клапанов дна и верха заполненного ящика из гофрокартона одинаковы вне зависимости от того, перемещается он на боку или дне (в вертикальном или горизонтальном положении). Для связи с предыдущей схемой, рассмотрим вариант, когда ящик движется в вертикальном положении (рисунок 7).

Заполненный потребительскими упаковками гофроящик движется (1), допустим, по рольгангу. При его движении закрываются боковые (короткие) створки верха (2). Передняя боковая створка при движении ящика натыкается на неподвижную направляющую, которая закрывает створку, а закрытие задней короткой створки осуществляется поворотом рычага. Затем, при дальнейшем движении длинные створки верха ящика соприкасаются с неподвижными шинами, которые при прохождении ящика под ними за крывают их (3). Далее на пути гофроящика встречаются два (верхний и нижний) механизма нанесения клейкой ленты.

Чтобы нижний механизм мог работать, часть дальнейшего пути ящик движется по роликам, между торцами которых имеется промежуток. В момент соприкосновения ящика с клейкой лентой ролики ее нанесения находятся выше и ниже передних горизонтальных ребер ящика, тем самым клейкие ленты начинают наноситься на переднюю (по движению) боковую стенку ящика (4а). Затем ролик верхнего механизма нанесения клейкой ленты приподнимается, а ролик нижнего опускается, и они прокатываются по дну и верху гофроящика, тем самым, нанося ленту на стыки длинных клапанов дна и верха ящиков (4б). Когда под роликами проходят задние горизонтальные ребра ящика, ролики механизмов нижнего поднимается, а верхнего опускается, заводя концы лент на заднюю боковую стенку ящика. Заполненный и заклеенный ящик из гофрированного картона выходит из автомата заклейки (5).

Готовя этот материал, обратил внимание, что в оборудовании, выпускавшемся в 70-е – начале 80-х годов, оклейка гофроящиков лентой осуществлялась практически всегда при вертикальном расположении ящиков. Сейчас же оклеивание, при условии боковой загрузки в ящик продукта, производится чаще при горизонтальном расположении ящика (на боку), и только после оклейки его переворачивают на дно. Думается, что основная причина заключается в том, что сейчас для оклеивания применяется клейкая лента на основе полимерной пленки (скотч), а ранее применялась бумажная гуммированная (клеевая) лента. Гуммированную ленту перед нанесением ее на сведенные створки ящика необходимо было обязательно смачивать, а смачивающий ролик лучше наносит влагу при горизонтально расположенной оси вращения, а это предполагает вертикальное расположение ящика.

Кроме того, для лучшего соединения гуммированной ленты с поверхностью ящика производилось еще ряд операций, потребности в которых при использовании скотча нет: приглаживание ленты, прижим ленты, провод ящика между сдавливающими его конвейерами. Опять же, некоторые операции легче проводить при вертикальном расположении ящика.

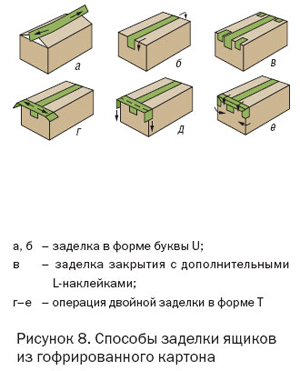

Гуммированная бумажная лента, естественно, менее прочный материал, нежели нынешний скотч, да и адгезия тогдашних клеев была хуже, поэтому запечатывание гофроящиков старались проводить в «усиленном режиме». Например, оклеивали лентой не только стыки створок ящиков, но и весь ящик по периметру. Чаще же створки ящиков дополнительно склеивали. Впрочем, и сейчас иногда требуется усиливать заклеивание дна и верха гофроящика. Для этого можно и приклеивать друг к другу створки, и применять дополнительное нанесение клейкой ленты (рисунок 8).

Упаковывание пакетовиз полимерных и комбинированных материаловУдостаивание таких потребительских упаковок отдельного раздела статьи вызвано

некоторыми их свойствами, вызывающими дополнительные сложности при групповом упаковывании. Во-первых, они редко имеют точную геометрическую форму, как, например, пачки из картона, коробки, банки и т. д., что облегчает формирование блока или штабеля. Да и хорошо сформированные и плотно набитые пакеты из бумаги (при условии плоского верха), формируются неплохо. Во-вторых, нередко, при условии наружного полимерного слоя, они еще и «скользкие».

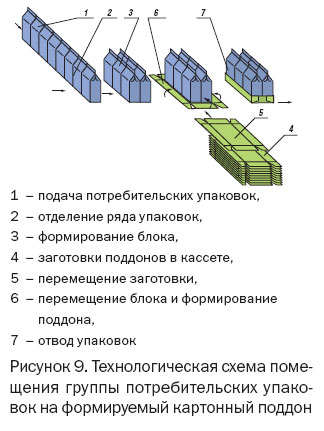

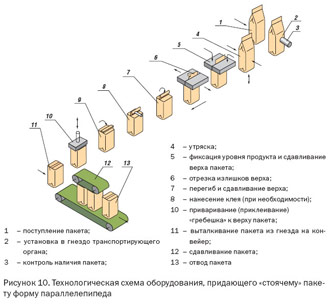

Легче формируются блоки, если пакеты имеют дополнительные ребра жескости, например, пакеты со складкой и проваркой продольных угловых ребер («стейбл-бэг» или «стабило-бэг») и пакеты «дой-пак». Блок таких пакетов можно, допустим, поместить на формируемый картонный поддон (рисунок 9) и тогда уже применить более «серьезное» упаковывание: в термоусадочную пленку или в ящик из гофрированного картона. Можно постараться придать пакету правильную форму, например, параллелепипеда (рисунок 10). Здесь пакет с продольной складкой (стоячий пакет), поступающий (1) с воротникового фасовочного автомата, устанавливается в гнездо транспортирующего органа (2). Наличие пакета в гнезде контролируется (3), например, фотоэлементом. При движении транспортирующего органа пакет сдавливается и подвергается утряске (4). Затем сдавливается верх пакета и фиксируется уровень продукта в нем (5). Далее нередко производится отрезание излишков верха пакета (6), относительно верхнего уровня продукта. Оставшийся свободный материал верха пакета перегибается и сдавливается (7). На образовавшийся «гребешок» при необходимости наносится термоклей (8). «Гребешок» пакета прижимается к образованной верхней плоскости пакета (9) и приваривается (приклеивается) к ней (10). Пакет выталкивается из гнезда (11) транспортирующего органа и нередко проводится между двумя конвейерами, сдавливающими пакет (12). Образованные пакеты-«кирпичики» (13) отводятся на следующие операции, осуществлением которых производятся разные виды группового упаковывания.

Гораздо сложнее «управиться» с обычным пакетом-подушечкой. Их сгруппировать, а потом уложить во что-то не удастся. Поэтому такие пакеты укладываются в ящики из гофрокартона по одному с порядным укладыванием. Выходящие с фасовочного автомата пакеты поступают на укладывающее устройство (укладчик), с которого они выталкиваются в ящик (рисунок 11).

Для обеспечения порядной укладки пакетов в ящики либо пошагово перемещается укладчик, либо жестко зафиксированный в перемещающем устройстве ящик. Плоские пакеты («саше») тоже не самая удобная для группового упаковывания потребительская упаковка. И если маленькие пакеты, производимые на автоматах многоручьевого исполнения, для получения групповой потребительской упаковки укладывают в тару непосредственно рядами (рисунок 12), то при манипулировании с более крупными упаковками без сложных промежуточных механизмов не обойтись. На рисунке 13 представлена технологическая схема укладки плоских пакетов с использованием одного из таких устройств. Суть процесса заключается в том, что поступающие плоские пакеты укладываются в кассеты, а потом выталкиваются из нескольких кассет в ящик.

Кто во что гораздМосковские выставки упаковочной тематики двух последних лет ясно показали, что групповое упаковывание становится актуальной потребностью упаковочной отрасли России. Очень много оборудования, так или иначе связанного с производством групповых упаковок, было продемонстрировано на них. Актуальность механизации и автоматизации процессов группового упаковывания продукции имеет два обоснования. Техническое: производительность оборудования, образующего потребительские упаковки, растет. Причем, рост производительности это не самоцель, а потребность отрасли. Все больше в стране становится крупных фасующих и упаковывающих свою продукцию предприятий, которым выгодно использование именно производительного оборудования. Экономическое: рост уровня зарплаты в стране. Уже становится невыгодно держать слишком много работников на операциях группового упаковывания.

Еще в 70-е годы прошлого столетия в мире сложились два направления производства оборудования, осуществляющего операции, связанные с групповым упаковыванием.

Первое направление — это когда оборудование группового упаковывания (полного цикла или частично) предлагается предприятием, занимающимся выпуском оборудования для образования потребительской упаковки.

Второе направление — когда оборудование для создания групповой упаковки выпускается специализирующимся на нем предприятием. Для советской отрасли производства фасовочно-упаковочного оборудования более характерным было первое направление.

Сейчас же у нас в стране о превалировании какого-то направления говорить трудно. С начала 90-х годов выпуск оборудования для группового упаковывания, и ранее не слишком активный, был сведен к минимуму. Этот минимум практически представлял собой выпуск оборудования для образования упаковки с использованием термоусадочных пленок. Но и это оборудование осуществляло только обертывание и термоусадку.

Не было оборудования для группирования потребительских упаковок. Ставить это в вину производителям упаковочного оборудования не стоит. Не велика была потребность. Слишком дешев был тогда у нас труд, а массовые увольнения работников на предприятиях многих отраслей вели к тому, что дешевле было использовать на конечных операциях упаковывания продукции людей, а не машины.

Оборудования для обертывания усаживаемой пленкой и для усаживания ее (термотоннели и термокамеры) и сейчас у нас выпускается очень много.

Оборудование для укладывания разнообразной продукции в ящики из гофрированного картона сейчас начинает развиваться, улучшаясь, как по номенклатуре, так и качественно. В той «тематике», о которой идет речь в статье, хорошо работает НПО «Технологии упаковки». Вообще, это предприятие специализируется на всевозможных операциях с упаковками из картона, и оборудование по укладке картонных пачек с продукцией в гофроящики — часть обшей линейки продукции. С укладыванием в гофроящики успешно справляется и оборудование компаний «Фруктонад-групп» и «Стеклопак». Правда, на выставочных стендах этих предприятий демонстрировалось оборудование, укладывающее не те упаковки, о которых идет речь, а стеклянная и пластиковая тара с продукцией, но, видимо, производители при потребности справятся и с другими видами упаковки. Не могу припомнить демонстрации на выставках отечественного оборудования, оклеивающего эти ящики. Пока при комплектовании линий группового упаковывания предлагается использовать зарубежные оклейщики. Но, думается, что выпустить оборудование для оклейки гофроящиков не проблема для отечественных машиностроителей.

Оборудования для завертывания блока в бумагу или термосвариваемые материалы пока у нас нет. Относительно первого материала можно сказать следующее. Групповое упаковывание завертыванием в бумагу характерно при фасованиии сыпучих продуктовв бумажные пакеты. А это отечественное оборудование после почти 15 лет «забвения» только начинает робко возрождаться. На каком-то этапе этого возрождения следует ожидать и появления отечественного оборудования для группового упаковывания завертыванием в бумагу.

Отечественное оборудование для фасования продукции в пакеты из гибких термосвариваемых материалов бурно развивается с середины 90-х годов. Оборудование же для группирования потребительских упаковок, получаемых на нем, стало появляться лишь три-четыре последних года. «Сигнал-Пак» и «Бестром» выпускают машины, формирующие из пакетов складкой параллелепипед и работающие примерно по схеме, обозначенной на рисунке 10. Они же стали первыми предлагать потребителям комплексные линии, на которых фасуются сыпучие продукты, пакетам придается правильная форма, затем эти пакеты группируются, оборачиваются термоусадочной пленкой, потом производится усадка. Но этим компаниям, как впрочем, и другим, производительность фасовочных воротниковых автоматов которых за 100 упаковок в минуту или немного меньше 100, стоит задуматься над решением проблемы автоматического группового упаковывания выходящей с автоматов упакованной продукции. Самостоятельно компании будут решать эту проблему или с привлечением зарубежного оборудования, сказать трудно. Хотелось бы, конечно, чтобы линии на основе воротниковых автоматов были полностью отечественными. Для автоматов, выдающих пакеты-подушечки с меньшей производительностью, спешить с созданием чего-то подобного тому, что изображено на рисунке 11, думается, не стоит. Слишком это дорого для сравнительно дешевых автоматов. Тут, видимо, лучше подойдет какая-то более простая механизация, облегчающая труд укладчиков потребительских упаковок.

Заняться же групповым упаковыванием вплотную отечественным производителям надо как можно скорее: это требование времени. Кроме того, существует жесткий дефицит времени на создание отечественного оборудования группового упаковывания, который машиностроители ощущают.

Слишком много хорошего импортного оборудования, работающего над созданием групповой упаковки, поступает сейчас к нам, и рынок насыщается.

Надо отдать должное как зарубежным производителям такого оборудования, так и российским компаниям-поставщикам импортного оборудования: слабые машины этого направления к нам сейчас не везут.

Владимир УЛЬЯНОВ

| ||

|

||