|

«Саше» по горизонтали и вертикали

Summary:

Официальное название этого практически универсального вида упаковки – «Тип 1-12 по ГОСТ 12302». В просторечии его чаще всего именуют «плоским пакетом». А в международной среде упаковщиков достаточно устойчивое его название – «саше». Технологические схемы получения плоских пакетов.

Технологические схемы получения плоских пакетов

«Саше» по горизонтали и вертикали

Официальное название этого практически универсального вида упаковки — «Тип 1—12 по ГОСТ 12302» (ГОСТ 13302-84 Пакеты из полимерных и комбинированных материалов. Общие технические условия). В просторечии его чаще всего именуют «плоским пакетом». Ну, а достаточно устойчивое название его в международной среде упаковщиков — «саше» (sachet).

Сам этот пакет может использоваться для фасования практически всех продуктов и для упаковывания достаточно большой номенклатуры штучных изделий. В соответствии с этим, в большинстве случаев оборудование при смене дозатора или устройства подачи упаковываемых изделий может быть применено (за некоторым небольшим исключением) для самых разнообразных продуктов.

По мнению венгерского исследователя упаковочных процессов д-ра Белы Мадьяри-Косса, «саше» предназначен для фасования продуктов дозой объемом до 300 см3. Автор согласен с этим ученым, но все же считает, что оптимальна для этого пакета доза продукта до 200 см3. При дозе же более 300 см3 расход упаковочного материала в обычном плоском пакете возрастает непропорционально дозе. И здесь стоит либо применять объемный пакет (он же «подушка», он же «Тип 1—11 по ГОСТ 12302»), либо плоский пакет с некоторыми «ухищрениями», о которых скажем ниже.

В отличие от многих других упаковок, пакет «саше» получают двумя заметно отличающимися друг от друга способами: наложением полос упаковочного материала и сложением полосы упаковочного материала. В соответствии с пространственной компоновкой, а заодно и рабочим направлением движения упаковочного материала, оборудование, осуществляющее эти способы, бывает горизонтального и вертикального типа.

Оборудование обоих типов, в зависимости от фасуемых и/или упаковываемых продуктов и применяемых упаковочных материалов может быть периодического или непрерывного действия. А если учесть некоторые конструктивные особенности, иногда заметно влияющие на технологические схемы получения пакетов, то число схем, по которым работает оборудование, велико.

Наложение полос по горизонтали

Этот способ может осуществляться на оборудовании периодического и непрерывного действия. По всей видимости, способ получения упаковки «саше» на оборудовании горизонтального типа периодического действия — наиболее старый. Во всяком случае, он был хорошо описан в специальной литературе еще в 1960-х гг. Но где-то с середины 1970-х гг. сообщений о новых разработках, где бы использовалось оборудование периодического действия, не встречалось. Слишком оно не производительно, и проигрывает по этому показателю любому другому способу.

Сознаюсь, даже считал, что время его применения закончилось, и не представлял перспективы его применения. И, несомненно, был «посрамлен», когда на выставке «Упаковка/УпакИталия — 2004» увидел автомат CLD-100 итальянской компании ТМЕ. В принципе, это даже не автомат, а небольшая линия, для отмера разовой дозы молотого кофе и упаковывания ее в формируемую упаковку, названную «чалда». Она представляет собой плоский пакет достаточно оригинальной формы (круговой шов окружает разовую дозу кофе), из материала, позволяющего при заваривании воде контактировать с продуктом.

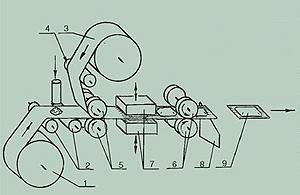

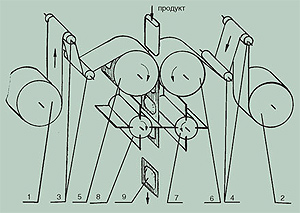

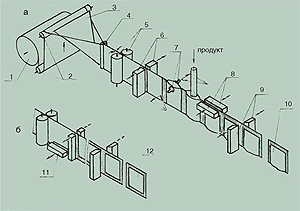

Рисунок 1.Схема упаковочной машины горизонтального типа периодического действия, образующей плоский пакет наложением полос.

1 — рулон нижней полосы упаковочного материала; 2 — ролики; 3 — рулон верхней полосы упаковочного материала; 4 — ролик; 5, 6 — ролики протяжки;7 — сварочные плиты; 8 — нож; 9 — готовый пакет

Первое, что отличает это оборудование — применение двух различных схем упаковки: сначала получается плоский пакет с дозой кофе — та самая «чалда», а затем она помещается в объемный пакет, образуемый с помощью воротника-рукавообразователя. На автомате применено множество великолепных технических решений в части дозирования, помещения дозы продукта, запечатывания, в других компонентах получения двойной упаковки. Удачна и компоновка автомата: его габариты предельно сокращены. Процесс же получения «чалды» соответствует способу получения плоского пакета на оборудовании горизонтального типа периодического действия. На рисунке 1 приведен один из вариантов технологической схемы такого оборудования. Подчеркнем, что приведенная схема не совсем соответствует части схемы автомата CLD-100.

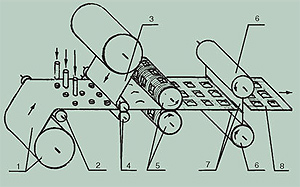

Более распространена схема оборудования непрерывного действия. Но и ее крайне редко применяют сейчас для фасования сыпучих продуктов. Чаще всего оборудование горизонтального типа непрерывного действия используется для получения контурной безячейковой упаковки мелких предметов, в частности, таблеток. В качестве примера приведем получение этой упаковки (рисунок 2).

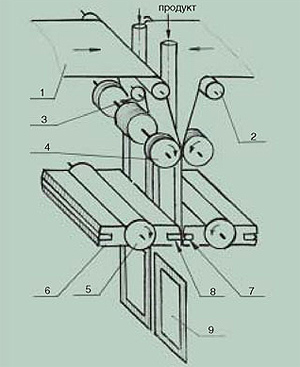

Рисунок 2.Схема упаковочной машины горизонтального типа непрерывного действия, образующей плоский пакет.

1 — рулон нижней полосы упаковочного материала; 2 — ролик; 3 — рулон верхней полосы упаковочного материала; 4 — ролики, сводящие полосы; 5 — сварочные роторы; 6 — роторы отрезки; 7 — ножи; 8 — готовый наполненный пакет

Иногда любую контурную безячейковую упаковку отдельных предметов с применением плоского пакета именуют «скин» (skin). Однако большинство специалистов применяют это название при использовании в качестве, по крайней мере, одного из слоев упаковочного материала со специальными свойствами, позволяющими ему обтягивать предмет. Упаковка «скин» появилась сравнительно недавно, у нее, несомненно, есть перспективы. При удачном соотношении размеров, формы упаковываемых предметов и материала упакованный предмет не имеет возможности перемещаться внутри упаковки. Недаром «скин» считается достойной альтернативой блистерной упаковке.

Кстати, сама блистерная упаковка, скорее всего, появилась из схемы получения плоских пакетов наложением полос на оборудовании периодического действия. Схема получения блистера, по сути, не сильно отличается от обычной схемы оборудования периодического действия, только в качестве одного из слоев упаковочного материала применяется термоформующийся материал, из которого формируются емкости, а само оборудование, конечно, сложнее.

На оборудовании горизонтального типа, образующем плоский пакет наложением полос, невозможно фасовать жидкие и пастообразные продукты. Да и сыпучие продукты, помещенные на нижнюю полосу упаковочного материала, в момент накрывания их второй полосой могут рассыпаться, в результате может пострадать качество швов. Поэтому лучше всего оборудование, работающее по этой схеме, использовать для упаковывания отдельных мелких предметов. Но, как показала компания ТМЕ на сыпучих продуктах, при желании можно добиться хорошей работы и этой схемы.

Наложение полос по вертикали

Оборудование вертикального типа, образующее плоский пакет наложением полос, получило гораздо более широкое распространение. Но и тут огромное преимущество у оборудования непрерывного действия.

Прежде чем приступить к рассмотрению схем машин данного типа, различающихся по периодичности действия, следует сказать еще об одной их ярко выраженной конструктивной особенности. Вертикальное оборудование может изготавливать плоский пакет, используя упаковочный материал, поступающий с одного или двух рулонов. Оба эти не слишком отличающиеся по схеме (начиная с момента свода полос материала) варианта распространены примерно одинаково. Мало того, нередко одно и то же предприятие выпускает оборудование в модификациях с разным количеством рулонов.

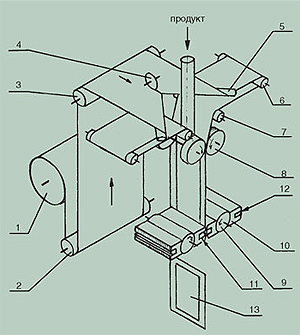

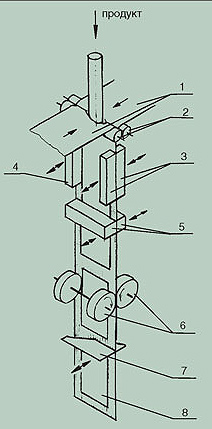

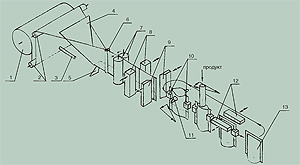

Рисунок 3.Схема упаковочной машины вертикального типа непрерывного действия, образующей плоский пакет наложением полос с одного рулона.

1 — рулон;2 и 3 — ролики натяжные; 4 — нож продольной разрезки;5, 6, 7 — направляющие ролики разворота и сведения полос;8 — ролики продольной сварки;9 — роторы поперечной сварки;10 — губки;11 — ножи поперечной резки;12 — пластины;13 — готовый пакет

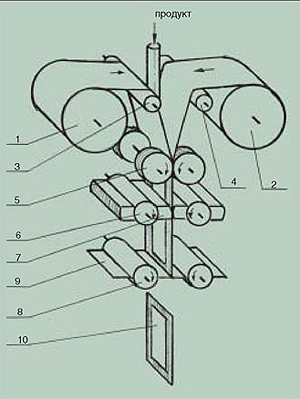

На рисунке 3 представлена схеме работа машины непрерывного действия, образующей плоский пакет наложением полос с использованием одного рулона, а на рисунке 4 — схема работы машины, использующей два рулонами упаковочного материала. Отличие видно из рисунков. Если в первом случае полоса упаковочного материала при движении разрезается вдоль на две полосы ножом 4, а затем полосы разворачиваются и сводятся на роликах 6 и 7 для образования продольных 8 и поперечных 10 швов пакета, то во втором случае две полосы с двух рулонов просто сводятся для образования пакетов.

Недостаток конструкции, использующей один рулон, — в наличии дополнительных узлов разрезания и сведения полос. Но при этом надо «ловить» лишь одну метку для фотоэлемента на упаковочном материале. При работе с двух рулонов приходиться настраивать автомат на работу с двух меток, что заметно сложнее. Если же метка будет лишь на одном из рулонов материала, а на другом обезличенный (сквозной) рисунок, то вариант с двумя рулонами проще и дешевле. Но пакет внешне будет выглядеть хуже.

Рисунок 4.Схема упаковочной машины вертикального типа непрерывного действия, образующей плоский пакет наложением полос с двух рулонов.1, 2 — рулоны; 3, 4 — ролики направляющие; 5 — ролики продольной сварки; 6 — роторы поперечной сварки; 7 — губки; 8 — роторы отрезки; 9 — ножи; 10 — готовый пакет

Вне зависимости от числа рулонов при упаковывании продуктов малой дозой или небольших по размерам предметов часто продольную и поперечную сварку объединяют, устанавливая вместо роликов продольной и вращающихся губок поперечной сварки сварочные ротора, с помощью которых образуются и продольные и поперечные швы пакетов (рисунок 5).

Рисунок 5. Схема упаковочной машины вертикального типа непрерывного действия, образующей плоский пакет наложением с двух рулонов. Сварка роторами

1, 2 — рулоны упаковочного материала; 3, 4 — направляющие и натяжные ролики; 5, 6 — сварочные роторы; 7, 8 — роторы отрезки; 9 — готовый наполненный пакет

Опять же, вне зависимости от числа рулонов, существуют два варианта установки ножей, отрезающих готовый наполненный пакет. Нож и противостоящую ему твердосплавную пластину, при контакте которых производится отрезание упаковки, можно устанавливать либо непосредственно в губках поперечной сварки (поз. 11 и 12 рисунка 3), либо на отдельных вращающихся роторах (поз. 9 рисунка 4). Конструкция с установленными в губках ножами в целом проще (нет дополнительного узла), но ножи труднее выставлять для обеспечения качественного отрезания пакетов. А у второго варианта — все наоборот.

В оборудовании вертикального типа имеется возможность увеличить производительность, и даже значительно, за счет многоручьевого исполнения упаковочных машин и автоматов на их базе. Схема исполнения машины в два ручья (в качестве примера) приведена на рисунке 6.

Рисунок 6.Схема упаковочной машины вертикального типа двухручьевого исполнения, образующей плоский пакет наложением полос.

1 — упаковочный материал;2 — ролики;3 — ножи продольной резки;4 — роли продольной сварки;5 — роторы поперечной сварки;6 — губки;7 — ножи поперечной резки;8 — пластины;9 — готовый пакет

Здесь сводимые полосы упаковочного материала (без разницы, поступающие с одного или двух рулонов) дополнительно разрезаются (поз. 3) еще на полосы по числу ручьев. Далее следуют те же операции, что и в раньше описанных конструкциях. Стоит отметить еще один момент: ножи на отдельных роторах в многоручьевом исполнении применяются крайне редко. Здесь выходящие от губок поперечной сварки гирлянды заполненных, но не разрезанных пакетов могут несколько «разбегаться». В этом случае может пострадать внешний вид пакетов: их углы не будут прямыми.

Увеличение числа ручьев в обязательном порядке увеличивает габаритные размеры оборудования, прежде всего, в глубину. А при больших по размерам пакетах появляются и дополнительные конструкторские трудности. Поэтому оборудование с большим числом ручьев (пять, восемь и более) используется чаще для фасования продуктов весьма малой дозой или упаковывания мелких предметов. И еще. Чем больше ручьев, тем дороже оборудование. И малейшие и элементарные неполадки в одном из ручьев (например, забился продуктовод) вызовут остановку всего дорогостоящего и высокопроизводительного оборудования. Поэтому при приобретении оборудования стоит задуматься: что лучше — один автомат с большим числом ручьев, или два с меньшим?

В технической литературе приводится схема работы оборудования вертикального типа, но периодического действия, представленная на рисунке 7.

Рисунок 7.Схема упаковочной машины вертикального типа периодического действия, образующей плоский пакет наложением полос с одного или двух рулонов

1 — упаковочный материал;2 — направляющие ролики;3, 4 — губки продольной сварки;5 — губки поперечной сварки;6 — ролики протяжки;7 — нож;8 — готовый пакет

Причина отсутствия оборудования, работающего по этой схеме, все та же — низкая, по сравнению с другими типами оборудования, производительность.

При использовании схем оборудования вертикального типа нет ограничений по номенклатуре фасуемых продуктов, величина дозы продукта может составлять от нескольких «кубиков» до тех самых 200—300 см3, о которых говорилось ранее. Упаковывание небольших и просто мелких предметов также вполне осуществимо на этом оборудовании. Разве что только к упаковыванию хрупких предметов надо подходить более внимательно, т. к. им приходится падать в пакет с некоторой высоты. Дополнительным преимуществом оборудования вертикального типа является обычно меньшие размеры в плане, по сравнению с оборудованием горизонтального типа.

Сложение полосы по вертикали

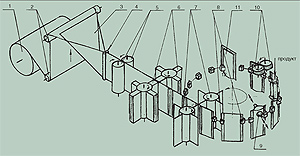

Плоский пакет можно получать, не только накладывая полосы упаковочного материала, но и складывая вдвое перемещаемую полосу упаковочного материала. Этот способ получения плоских пакетов на оборудовании вертикального типа и технологическую схему работы оборудования мы разберем на примере серийно выпускавшегося в нашей стране в 1970-е гг. автомата марки А5-КМХ (рисунок 8а).

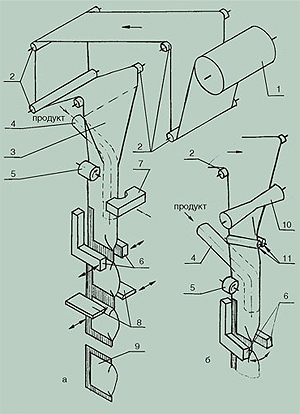

Рисунок 8.Схема упаковочной машины вертикального типа, образующей плоский пакет складыванием полосы: с пакетообразователем (а) и без него (б)

1 — рулон; 2 — ролики; 3 — пакетообразователь; 4 — труба ;5 — ролики протяжки; 6 — губки сварочные; 7 — прижим; 8 — ножи; 9 — готовый пакет; 10 — ролик складывающий торообразный;11 — ролики складывающие

Упаковочный материал с рулона 1 через систему натяжных роликов 2 поступает на пакетообразователь 3, где складывается вдоль. Ролики 5, периодически вращаясь, протягивают сложенный материал на величину длины пакета. В момент остановки роликов 5 и, естественно, материала постоянно нагретые L-образные губки 6, совершая возвратно-поступательное движение, сходятся и образуют сварные швы пакетов, одновременно продольный и поперечные. Дозы продукта по продуктоводу 4, частично проходящему внутри пакетообразователя, поступают внутрь пакета. Чтобы материал будущего пакета при наполнении его продуктом и при сведении губок не «ускользал» от последних, в автомат А5-КМХ был оборудован устройством 7, периодически прижимающим материал к продуктоводу при сведении губок. Расположенные ниже ножи 8 отрезают готовый наполненный пакет 9.

Сейчас оборудование этого типа поставляется к нам в основном из азиатских стран. Отличия небольшие (рисунок 8б). Иногда вместо пакетообразователя для складывания материала используется система роликов (позиции 10, 11). Второе отличие интереснее и встречается чаще. Губки (поз. 6 на рисунке 8б) совершают не возвратно-поступательное, а качающее движение. За счет этого движения и некоторых изменений в конструкции губок в большинстве случаев удается отказаться от прижима.

На таком оборудовании вместо L-образных губок могут быть установлены губки в форме перевернутой буквы «П». В этом случае с оборудования выходит пакет не с тремя, а четырьмя швами. Об этом «нефункциональном» четвертом шве мы еще поговорим позднее.

Только в возможности получения двух вариантов плоского пакета (с тремя и четырьмя швами) видится преимущество машин вертикального типа, образующих плоский пакет сложением упаковочного материала, над оборудованием вертикального типа, образующим пакет наложением полос.

По всем другим возможностям оборудование, в котором полоса складывается, кажется менее перспективным. Тут, во всяком случае, даже увеличить производительность за счет многоручьевости не удается.

Может быть, производительность оборудования вертикального типа можно было бы увеличить за счет изменения цикличности. Иначе говоря, перейти от оборудования периодического действия, которое показано на рисунке 8, к оборудованию непрерывного действия. Но не то что видеть такое оборудование, даже слышать о нем автору не приходилось.

На мой взгляд, перспективы развития оборудования вертикального типа, образующего пакет сложением, весьма сомнительны. Косвенно бесперспективность подтверждается тремя соображениями.

Автомат А5-КМХ выпускался лет пять Капсукским заводом продавтоматов. Но ни производитель серийных образцов, ни разработчик (Воронежское ЭКБ РУО) не предприняли попытки как-то его развить. Разработчики, например, перешли к созданию автоматов, упаковочная часть которых образовывала пакет наложением полос «по вертикали» с одного (рисунок 3) и двух (рисунок 4) рулонов и автомата, образующего пакет сложением полосы, но горизонтального типа.

Второе. Поступающие к нам более десяти лет азиатские образцы техники за это время не потерпели ни каких-либо существенных изменений, да и не улучшили своих характеристик. Кроме того, на специализированных выставках последних лет образцы такой техники демонстрируются все меньше. Меньше предложений этого оборудования стало и на сайтах наших торговых предприятий.

Третье. Автор обратил внимание на свидетельства на полезные модели, затрагивающие оборудование этого типа, выданные на стыке веков нескольким, видимо, небольшим отечественным предприятиям. Казалось бы, скоро надо было ждать «наш ответ Азии» — отечественную альтернативу зарубежному оборудованию. Но не появилось такое оборудование. Причина, скорее всего, в том, что не нашлось у наших производителей идей по улучшению показателей их оборудования в сравнении с азиатским. А без такого улучшения конкурировать со сравнительно дешевым оборудованием сложно.

Сложение полосы по горизонтали

Тут, пожалуй, имеется больше всего вариантов оборудования, которое фасует продукты в плоский пакет.

Один из вариантов работы упаковочной машины горизонтального типа периодического действия представлен на рисунке 9а. Здесь упаковочный материал с рулона 1 через ролики 2 подается на складывающий элемент 3. Складывающий элемент представляет собой деталь в форме треугольника или буквы «Т». С помощью складывающего элемента и установленной далее пары роликов 4 или детали, напоминающей вилку, материал складывается вдвое. Ролики 5, периодически вращаясь, протягивают сложенный материал на величину будущего пакета. Губки 6, сходясь, образуют вертикальные швы пакета, стенки пакета раскрываются, часто для этого используют вакуум-присоски 7. Раскрытый пакет поступает на позицию дозирования, где в него помещается доза фасуемого продукта. После чего губками 8 производится запечатывание пакета и отрезание его ножами 9. Готовый заполненный пакет 10 поступает на дальнейшие операции.

На упаковочной машине, представленной на рисунке 9а, также как и на машине вертикального типа (рисунок 8), можно получать пакеты не только с тремя швами, но и с четырьмя. Для этого (рисунок 9б) между роликами протяжки и губками поперечной сварки устанавливаются еще одни губки 11, которые образуют дополнительный четвертый шов. Функционального значения этот дополнительный шов не имеет, разве что только эстетическое. Пакет выглядит несколько лучше и внешне не отличается от пакета, полученного на автоматах, образующих плоский пакет наложением полос. Правда, этот дополнительный шов «крадет» заметную часть (до 30 %) полезного объема пакета при том же расходе материала.

Рисунок 9.Схема упаковочной машины горизонтального линейного типа периодического действия, образующей плоский пакет складыванием полосы с разрезанием наполненного пакета (а — пакет с тремя швами; б — пакет с четырьмя швами)

1 — рулон; 2 — ролики натяжные; 3 — элемент складывающий; 4 — ролики складывающие; 5 — ролики протяжки; 6 — губки поперечной сварки;7 — устройство раскрытия;8 — губки запечатывающие;9 — ножи;10 — готовый пакет (с тремя швами);11 — губки продольного (нижнего) шва;12 — готовый пакет (с четырьмя швами)

Представленная схема (когда пакет образуется, наполняется, закрывается и лишь затем отрезается) годится только при фасовании продуктов самой мелкой дозой. Для более крупной дозы пакет вначале отделяют от гирлянды, а потом уже наполняют.

И если четвертый шов уменьшает полезный объем пакета, то дополнительная складка при сложении материала очень заметно увеличивает возможности пакета по увеличению его объема. Сам же «саше», имея такую складку, превращается в пакет «дой-пак» (doy-pack).

«Дой-пак», при всей его непохожести на «саше» обычного исполнения, литература, и нормативная (упомянутый ГОСТ), и специальная, относит к варианту плоского пакета.

Работа упаковочной части автомата горизонтального типа периодического действия, где пакет вначале разрезается, а затем заполняется, приведена именно на примере образования «дой-пак» (рисунок 10).

Рисунок 10.Схема упаковочной машины горизонтального линейного типа периодического действия, образующей пакет «дой-пак»

1 — рулон;2 — ролики натяжные;3 — устройство нанесения термоклея;4 — элемент складывающий верхний;5 — элемент складывающий нижний;6 — ролики прижимные;7 — ролики протяжные;8 — губки поперечной сварки;9 — ножи;10 — захваты;11 — устройство раскрытия;12 — губки запечатывающие;13 — готовый пакет

Здесь на упаковочный материал, разматываемый с рулона 1 и движущейся через ролики 2, может в местах нижних углов будущих швов наноситься термоплавкий клей 3. Сразу стоит отметить, что клей наносится не всегда. Часто на упаковочном материале имеются специально подготовленные места, где будут будущие нижние углы швов. В некоторых случаях дополнительная приварка нижних углов вертикальных швов не производится вовсе. Далее складывание, но не на одном, как ранее, а на двух складывающих элементах — 4 и 5. В результате после роликов 6 материал выходит сложенным с W-образной складкой. Далее производится периодическое протягивание, образование швов, отрезание пакета. Образованный пакет подхватывается захватами 10, которые при дальнейшем движении начинают сближаться друг с другом. Одновременно элементы устройства раскрытия пакета 11 раскрывают пакет. Благодаря совместному действию захватов и устройства раскрытия, чего не было в предыдущей схеме, и достигается возможность фасовать продукт большей по объему дозой. Затем операции закрытия пакета губками 12 и отвод готового наполненного пакета 13.

У оборудования горизонтального типа имеется заметный недостаток — большая, по сравнению с вертикальным оборудованием, длина.

Для уменьшения этого габарита в некоторых конструкциях захваты заставляют двигаться по замкнутой траектории в виде круга или более сложной в виде беговой дорожки стадиона. В этом случае оборудование становится не линейного типа, как во всех схемах, показанных ранее, а роторного (карусельного) типа. Правильнее, с учетом того, что часть пути материал и пакет проходят по прямой линии, было бы назвать эту группу оборудованием горизонтального линейно-роторного типа.

Способов увеличения производительности оборудования горизонтального типа, образующего плоский пакет сложением материала, на сегодняшний день известно два. Один из них — создание оборудования непрерывного действия. Надо отметить, что автомат непрерывного действия подойдет не для всякой дозы и не для всякого продукта. Не всегда удается поместить дозу продукта при движении раскрытого пакета. Технологическая схема работы фасовочной части упаковочного автомата горизонтального линейно-роторного типа непрерывного действия приведена на рисунке 11.

Рисунок 11.Схема упаковочной машины горизонтального линейно-роторного типа непрерывного действия, образующей плоский пакет складыванием полосы с разрезанием наполненного пакета

1 — рулон;2 — ролики натяжные;3 — элемент складывающий;4 — ролики складывающие;5 — ролики протяжки;6 — роторы поперечной сварки;7 — роторы отрезки;8 — захваты;9 — устройство раскрытия;10 — ролики запечатывающие;11 — готовый пакет

Здесь все те же операции, только сваривание поперечных (вертикальных) швов производится губками, установленными на роторах 6, а отрезание пакета осуществляется либо ножами, установленными на роторах отрезки 7, либо ножами, встроенными в сварочные губки на роторах, подобно тому, как показано на рисунке 4. Запечатывание пакета — иначе: создание продольного (верхнего) шва — производится постоянно нагретыми сварочными роликами 10.

Второй способ увеличения производительности — одновременное заполнение нескольких (двух или даже трех) раскрытых пакетов при прерывистом движении последних.

Дозирование на нескольких позициях, кроме увеличения производительности, можно использовать и для повышения точности дозы. На первой позиции дозирования в пакет поступает большая часть дозы продукта (грубое или предварительное дозирование), а затем в него добавляется небольшая часть дозы (точное или тонкое дозирование). Существуют автоматы, где двойное (грубое и точное) дозирование осуществляется одновременно в два пакета. В этом случае налицо увеличение и точности дозы, и производительности. Дозирование в два пакета, и именно на оборудовании горизонтального типа, удобно использовать, когда продукт состоит из двух компонентов, смешиваемых непосредственно перед употреблением. Тогда сдвоенный пакет не разрезается по среднему шву, а в каждую половину помещается доза компонентов. Теоретически для фасования двухкомпонентного продукта можно использовать двухручьевое (без разрезания вдоль) исполнение оборудования вертикального типа, образующего плоский пакет наложением полос (рисунок 7). Но в тех случаях, когда компоненты продукта имеют различные физико-механические свойства, да и доза каждого компонента различна (а это бывает почти всегда), альтернативы горизонтальному оборудованию нет.

Стоит отдельно поговорить об упаковке «дой-пак», она того заслуживает. Сама эта упаковка появилась в первой половине 1960-х гг. Правда, не все ясно с ее «родителями». Отечественная литература сообщает, что она появилась либо в итальянском филиале американской компании Grace, либо во французской компании La Cellophan Division Emballage. Совершенно точно одно: упаковка «дой-пак» была создана для жидких и пастообразных продуктов. Первоначально для сравнительно небольшой дозы — до 250—300 см3. Сейчас часто используют «дой-пак» для заметно большей дозы. Есть пакеты, где доза достигает 500 и даже 1000 см3. Вот одно из преимуществ «дой-пака» и оборудования, его образующего — широкий диапазон доз фасуемых продуктов. Кроме того, возможен выпуск продукта как в порционной упаковке, так и в упаковке многократного использования.

До начала 1990-х гг. «дой-пак» оставался преимущественно упаковкой для жидкостей и пастообразных продуктов. А вот сейчас такого явного преимущества нет. Все больше сыпучих, мелкоштучных и мелкокусковых продуктов фасуется в «дой-пак». Это можно увидеть и на продовольственных выставках и просто на прилавках. Значит, возможности применения этой упаковки расширены. Что замечательно — «дой-пак» и интереснее, и удобнее пакета «саше» в обычном исполнении.

Вообще горизонтальная компоновка оборудования, складывающего материал, наиболее перспективна с точки зрения получения новых вариантов упаковки. Например, кувшинчик «лин-пак» (lean-pack) от компании Ecolean создается, при всех дополнениях, по схеме достаточно близкой к схеме образования «дой-пак». Несомненно, со временем на этой технологии будут созданы и другие варианты упаковки. Застежки для повторного закрытия пакетов или крышки-дозаторы на пакеты удобнее всего устанавливать именно на оборудовании горизонтального типа. Не могу припомнить, чтобы в плоский пакет осуществлялось фасование под вакуумом или в модифицированной газовой среде. Но если такое существует (или появится в будущем), то, прежде всего, на горизонтальных автоматах.

Горизонтальная пространственная компоновка машин наиболее удобна с точки зрения модернизации машин. Причем, как модернизации путем создания какого-то нового оборудования, так и модернизации оборудования, уже установленного у потребителя.

Согласитесь, много преимуществ, а еще больше перспектив у оборудования горизонтального типа, образующего пакет складыванием материала. И меркнут перед ними недостатки: большая занимаемая площадь, да еще возможная меньшая производительность. Но это только производительность в пактах в минуту, и при самых маленьких дозах, тут многоручьевое исполнение оборудования вертикального типа, образующего пакет наложением полос, имеет преимущество.

Спрос определяет многообразие

Автор не берется утверждать, что затронул все технологические схемы, по которым может быть получен плоский пакет, тем более, все нюансы существующего на сегодняшний момент оборудования.

Но в любом случае можно сказать, что способов получения пакетов, вариантов компоновки и технологических схем фасовочного и упаковочного оборудования, образующего плоский пакет, очень много. И почти все они находят свое применение. Приведенный в самом начале пример горизонтального наложения полос на машине периодического действия, говорит о том, что даже выпавшая из внимания производителей схема, вполне может вновь «заработать» и появиться как «хорошо забытое старое».

Многообразие схем и еще большее многообразие типов оборудования объясняется тем, что все эти машины находят своего потребителя. Что-то больше подходит крупному фасующему предприятию, что-то мелкому.

Что на рынке

Отечественные предприятия, в чьей производственной программе имеется выпуск фасовочно-упаковочного оборудования, образующего «саше» или «дой-пак», можно пересчитать, задействовав пальцы одной руки. Пересчитать предприятия ближнего зарубежья — занятие для другой руки. Мало у нас производителей, да и оборудования немного. И недостаток такого оборудования из России и от близких соседей восполняется оборудованием иностранного производства.

Автор не располагает цифрами о продажах импортного оборудования в России, но создается впечатление, что наиболее активный игрок на этом сегменте российского рынка — итальянская компания OMAG, выпускающая автоматы вертикального типа, образующие пакеты наложением полос.

Оборудование вертикального типа, образующее пакеты сложением материала, как говорилось, традиционно поступает к нам из стран Юго-восточной и Южной Азии — преимущественно из Китая. Оборудование горизонтального типа, образующее пакет сложением материала, чаще всего приходит к нам из европейских стран.

Думается, при желании, отечественные производители могли бы отвоевать себе заметную часть этого сектора рынка. Есть ли потребность у российских производителей пищевой и другой продукции потребность в оборудовании для «саше»? Тоже думается, что есть.

Плоский пакет удобен для фасования мелкой и небольшой дозой многих продуктов. Разовая упаковка специй, приправ, соусов и т. п., упаковка семян для дачников, упаковка концентратов обеденных блюд упаковка многих мелких предметов — это все плоский пакет. Замечено, что зарубежная практика «дамских» журналов доставлять читательницам пробные дозы средств парфюмерии и косметики, «спрятав» их между страниц издания, постепенно приходит и к нам. И здесь просто незаменим именно плоский пакет.

О перспективах упаковки «дой-пак» уже говорилось. Думается, что жидкие и пастообразные продукты в «дой-паке», полученном на отечественном оборудовании, вполне могли бы занять ценовую нишу между дешевым, но крайне неудобным полиэтиленовым пакетом-подушечкой и кувшинчиком «лин-пак», тем паче более дорогой упаковкой от Tetra Pak и Elopak. А со временем, возможно, составить конкуренцию этим «варягам». Причем, это касается как порционной упаковки соков, напитков и т. п., так и упаковке с большим объемом.

Владимир Ульянов

2005 #6

|